分流电阻与发热

电流传感器

了解使用分流电阻式电流传感器和其发热原理。这将帮助您理解分流电阻传感器的热量是如何产生的,以及应该如何做应对措施。内容如下、

・分流电阻式电流传感器的工作原理和发热机理

・分流电阻式电流传感器发热的影响和散热对策

・低发热电流检测方法

1. 分流电阻的原理与发热

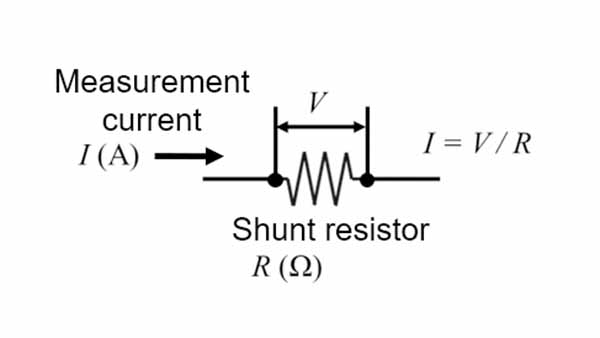

监控电机或逆变器等工业设备的电流,在确保安全、性能以及效率方面是不可或缺的。分流电阻便是电流检测方法中的一种。分流电阻的原理与通常电阻相同,只是专门用于电流测量。如图1所示,通过将要测量的电流流过已知电阻值的分流电阻,并测量分流电阻两端的电压,便可利用欧姆定律V=IR,计算流过电流的电流值。连接方法:将要进行电流测量的部分进行串联连接。原理简单而且易于使用,因此是最主流的电流检测方式。

分流电阻也与通常电阻一样,流过电流时会发热。根据焦耳定律P=I2R,发热量与电流的平方及电阻值成正比。

图1 通过分流电阻检测电流的原理

图1 通过分流电阻检测电流的原理

2. 分流电阻的发热量

从分流电阻的结构可以看出,分流电阻必定会发热。那分流电阻实际上会产生何种程度的发热呢?

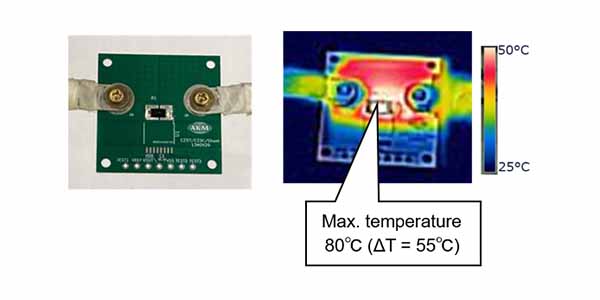

请看图 2。在右面所述的条件下,测量了分流电阻的表面温度。测量后发现,高温部分上升到约 80°C。温度上升量为 55°C。

由于温度上升量与发热量成正比,因此,电阻值达到2倍时,温度上升量也会上升到2倍;电流值达到2倍时,温度上升量则会上升到4倍。所以分流电阻不适合于测量大电流。

一般来说,可以不介意发热,使用的电流大小约在10Arms左右。

相反地,要抑制温度上升时,如果流过电流的电流量相同,只要减小分流电阻的电阻值就可以了。但是,如果电阻值变小,分流电阻两端的检测电压 (V=IR) 也必定会减小。这就需要对分流电阻的检测电压进行某种程度的增大,以确保后段的信号处理达到足够的S/N比。所以说,只是为了降低发热而减小电阻值,并不是理想的方法。

实验条件

・分流电阻 = 5mΩ ・尺寸 = 6432 (6.4mm × 3.2mm)

・电流量 = 20A

・自然风冷下的室温 (25℃)

图 2 分流电阻的热图像

图 2 分流电阻的热图像

3. 发热产生的影响

分流电阻的发热与 S/N 比之间有着相互制约的关系,因此,我们知道难以通过降低电阻值来抑制发热。如果分流电阻必定发热,那导致的结果是什么呢?主要有两个问题。

1. 成本增加、零部件尺寸增大

分流电阻等的电子部件可能会因过度发热而导致损坏。因此,电子部件规定有额定值,要求保持足够的余量,以确保安全使用。一般来说,额定值越大,成本越高,尺寸也越大。

电机或逆变器等工业设备的基板上装有各种部件。近年来,伴随着工厂的集约化等,这些基板正趋于小型化。也就是说,在较小的基板上装满了各种部件,安装空间十分狭窄。受分流电阻发热的影响,其它电子部件的环境温度会升高。这样,其它部件也必须选择工作环境温度等额定值较大的规格,从而导致系统全体成本增加,影响到集约化/小型化进程。

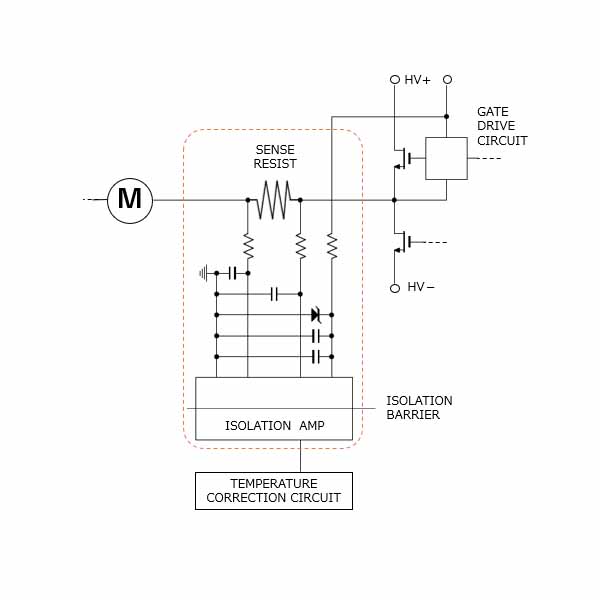

2. 电路的复杂化,增加零部件数量

分流电阻也与通常电阻一样,电阻值因温度而异。检测电压与分流电阻的电阻值成正比,因此,如果因发热导致温度上升,造成电阻值发生变化,那么,计算的电流值就会产生偏差。

为此,需要利用温度补偿电路对分流电阻的温度变化部分进行补偿,以确保分流电阻可高精度地检测电流。这样的话,电路就会复杂化,部件数量也会随之增加,从而影响到小型化进程。

总而言之,分流电阻的这种发热会对系统全体产生很大的影响。

图 3 使用分流电阻时的电路图

图 3 使用分流电阻时的电路图

您想了解发热管理对其采取应对措施吗?

AKM 的白皮书中提供了明确的解决方案。

虽然电子设备可以提供先进的性能,但其内部也会产生大量热量。

如果管理不当,不仅会缩短设备的使用寿命,还会降低其性能。

如需了解更多信息,请下载并阅读我们制作的技术文档。

其中有对发热及其对策的详细说明。

下载

分流电阻器的发热管理指南

(16Pages PDF: 684KB)

本文件详细介绍了以下内容

・发热机理。

・如何控制分流电阻式电流传感器的发热。

・系统中的散热。

以及更多

如果您想要下载 应用笔记,请点击下方链接。

Note

・Please read our Terms and Conditions, Privacy Policy, and Cookie Policy before using this service.

・By submitting these forms, you agree to AKM’s Terms and Conditions, Privacy Policy, and Cookie Policy.

myAKM service

You can receive the latest product information and notifications of new and updated documents, news, topics, events and exhibitions by e-mail. We may also send you exhibition invitations or contact you by phone. Please refer to myAKM membership service for further details.