シャント抵抗の使い方と電流検出における熱マネジメント

電流センサー

- シャント抵抗の測定原理と発熱のメカニズム

- シャント抵抗の発熱影響と放熱対策

- 低発熱な電流検出方法

1.シャント抵抗とは。その原理と発熱

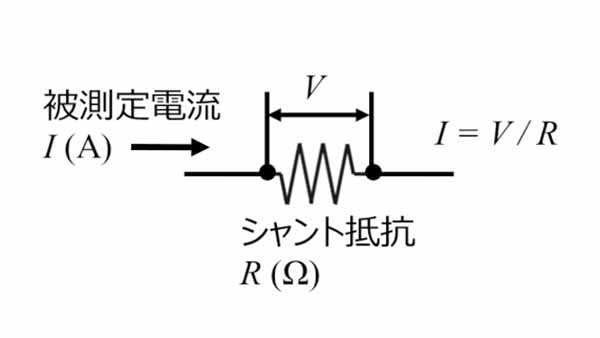

シャント抵抗とは、通常の抵抗と原理は同じですが、電流測定用に特化したものです。図 1 のように、抵抗値既知のシャント抵抗に測定したい電流を流して、シャント抵抗の両端の電圧降下を測定することにより、オームの法則 V = IR を利用して、流れた電流値を計算することができます。シャント抵抗のつなぎ方は、電流測定したい部分に直列につなぎます。原理が簡単で使いやすいため、最もメジャーな電流検出方式です。

シャント抵抗も通常の抵抗器と同様、電流を流せば発熱します。発熱量はジュールの法則 P = I2R に従って、電流量の 2 乗と抵抗値に比例します。

図 1 シャント抵抗による電流検出の原理

図 1 シャント抵抗による電流検出の原理

2.シャント抵抗の発熱量

シャント抵抗の仕組みからシャント抵抗が発熱してしまうことがわかりました。では、シャント抵抗は実際どのくらい発熱するのでしょうか。

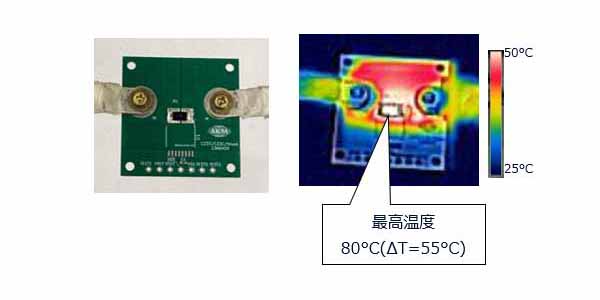

図2をご覧ください。右の条件で、シャント抵抗の表面温度を測定しました。すると最も温度が高い部分では約 80 °Cまで上昇していることがわかりました。温度上昇量は 55 °Cです。

温度上昇量は発熱量に比例するため、抵抗値が 2 倍になれば温度上昇量も 2 倍、電流値が 2 倍になれば温度上昇量は 4 倍になります。そのためシャント抵抗は大電流の測定には不向きです。一般的に発熱を気にせず使用できる電流の大きさは 10Arms 前後と言われています。

反対に温度上昇を抑えるためには、流れる電流量が同じであればシャント抵抗の抵抗値を小さくすればいいことがわかります。しかし、抵抗値が小さくなると、シャント抵抗の両端の検出電圧( V = IR )も小さくなってしまいます。シャント抵抗の検出電圧は、後段の信号処理で十分な S/N 比となるよう、ある程度大きくする必要があります。したがって発熱低減のためだけに抵抗値を小さくすることは望ましくありません。

実験条件

・シャント抵抗 = 5mΩ ・大きさ = 6432 (6.4mm × 3.2mm)

・電流量=20A

・室温 (25℃) 自然空冷下

図 2 シャント抵抗の熱画像

図 2 シャント抵抗の熱画像

3.発熱が及ぼす影響

シャント抵抗の発熱と S/N 比がトレードオフとなるため、抵抗値を下げて発熱を抑えることは難しい事がわかりました。では、シャント抵抗が発熱してしまうと何がいけないのでしょうか。主に二つの問題があります。

1.コスト増加、部品サイズ増加

シャント抵抗などの電子部品は、過度な発熱により、損傷してしまう恐れがあります。そのため電子部品には定格が定められており、マージンを持たせて安全に使用することが求められています。一般に定格が大きいものほどコストが高く、サイズが大きい傾向があります。

モーターやインバーターなどの産業機器の基板には様々な部品が載っています。近年、工場の集積化などにより、それらの基板は小型化しています。つまり、小さな基板にたくさんの部品が所狭しと実装されています。そのため、シャント抵抗の発熱によって他の電子部品の周囲温度が上昇してしまいます。その結果他の部品も動作環境温度などの定格が大きいものを選ばなければならず、システム全体のコスト増加や集積化/小型化の妨げになってしまうのです。

2.回路の複雑化、部品点数の増加

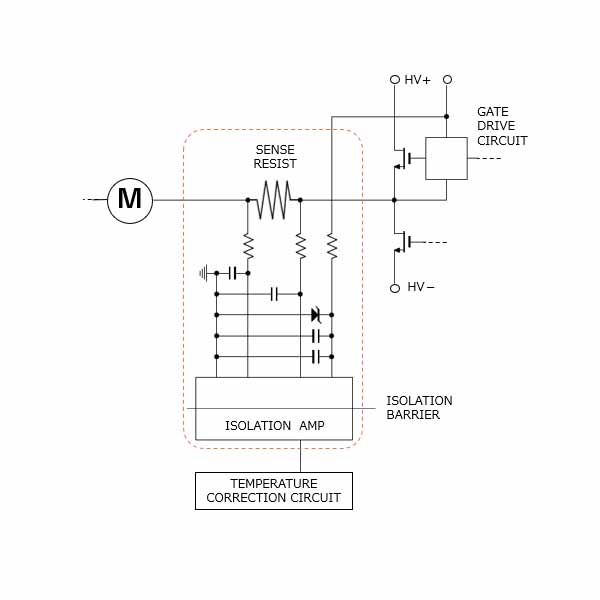

シャント抵抗も通常の抵抗と同様、温度によって抵抗値が変動します。検出電圧はシャント抵抗の抵抗値に比例するため、発熱による温度上昇によって抵抗値が変化すると、算出される電流の値にずれが生じます。したがってシャント抵抗で精度よく電流検出するためには、シャント抵抗の温度変化分を補正する温度補正回路が必要となります。これにより回路が複雑化し、部品点数が増加して小型化の妨げになってしまいます。

このようにシャント抵抗の発熱はシステム全体に多大な影響を及ぼすことがわかります。

図 3 シャント抵抗を使用した場合の回路図

図 3 シャント抵抗を使用した場合の回路図

熱マネジメントを理解し、対策に取り組みたいとお考えですか? AKMのホワイトペーパーは明確なソリューションを提供します。

電子機器は高度な性能を発揮する一方、内部で大量の熱を発生します。

近年、この発熱を制御する熱マネジメントが重要視されています。

詳しくは当社が作成した専門技術資料をお読みください。

発熱とその対策について詳しく解説しています。

ホワイトペーパーダウンロード

シャント抵抗の熱マネジメントガイド

(16Pages PDF: 684KB)

本書では、以下の内容を詳述しています。

・発熱のメカニズム

・シャント抵抗器の発熱を制御する方法。

・システムにおける放熱。

など

以下のリクエストフォームに必要事項を記入の上、送信してください。

登録したメールアドレス宛てに、ダウンロード用 URL をお送りします。

[ 注意事項 ]

・本サービスのご利用の前に、ご利用条件 をお読みください。

・個人情報の取扱いについては、プライバシーポリシー をご覧ください。

・クッキー (Cookie) の利用については、クッキーポリシー をご覧ください。

・必ずこれらに同意の上、リクエストフォームを送信してください。

myAKM会員サービスについて

ウェブサイトの更新情報、最新の製品情報やニュース、トピックス、イベント・展示会開催のお知らせなどをEメールで配信します。また、展示会案内状の送付や、お電話でご連絡させていただく場合もあります。詳細は、myAKM 会員サービス をご覧ください。