設計工数の削減

#02 では、Currentier がどのようにお客様の「設計工数の削減」に貢献できるのかを説明します。

電流センサー

モーターを制御するための汎用インバーターや、精密位置制御のための AC サーボモータードライブ、作業を自動化するためのロボット向けコントローラー等、多くの制御機器は、用途に合わせて多様な負荷容量、トルクのモーターに対応する必要があります。それらさまざまな制御機器と組み合わせる 3 相モーターでの電流検知に関して、できる限り余分な設計工数を削減し、機器の性能向上自体により工数を掛けられるようにしたいというニーズが強くなっています。

Currentier は以下の 5 つの理由にて、機器の設計工数の削減に寄与することができます。

- 低発熱

- 幅広い電流測定範囲に対応

- 一次側の絶縁電源設計が不要

- 優れた温度特性

- 新規テスト環境の構築不要

1. 低発熱

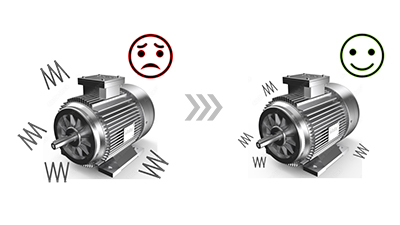

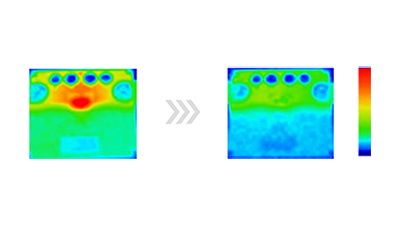

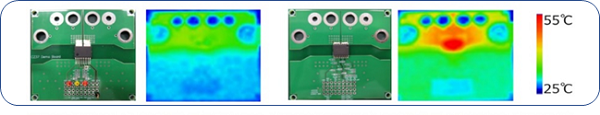

Currentier は他のソリューションに比べて一次導体の抵抗値が低いため、発熱抑制・放熱面積削減を可能とし、大幅に基板や筐体のサイズを低減することができます。また、Currentier 自体が低発熱であるため、熱設計の工数を大幅に削減することができます。( *1 ) 図 1 に示すように Currentier はシャント方式に対しては約 50 ℃、他社のコアレス電流センサーに対しては約 20 ℃発熱が小さくなる結果となっています。(図1) (図2)

図1 Currentier とシャント抵抗との比較

図1 Currentier とシャント抵抗との比較

図2 Currentier と一般的なコアレス電流センサー IC との比較

図2 Currentier と一般的なコアレス電流センサー IC との比較

(*1) #01 システムの小型化 を参照。

2. 幅広い電流測定範囲に対応

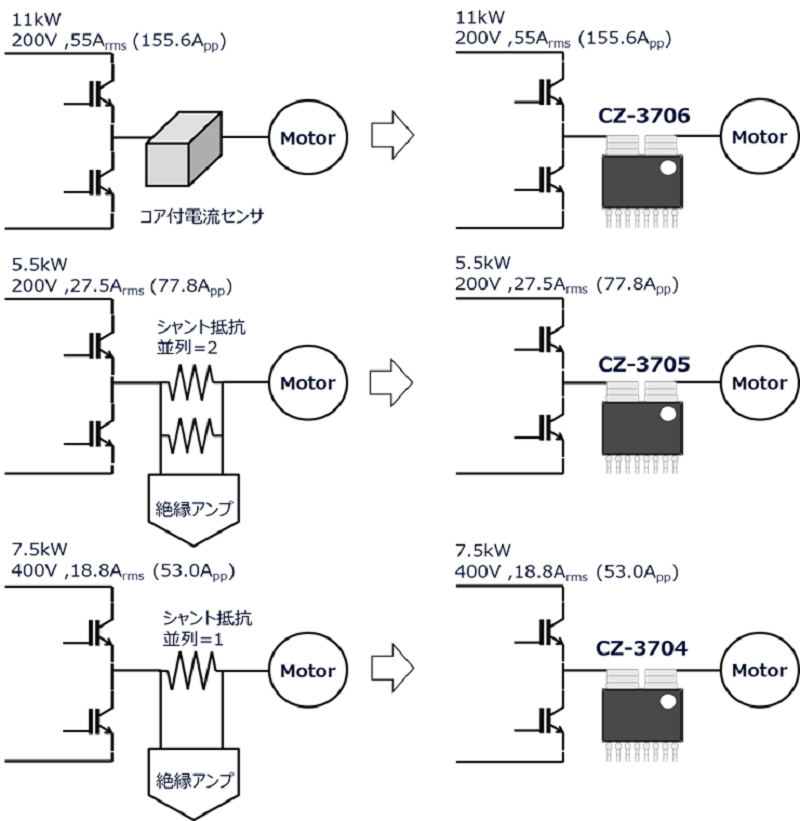

製品ラインアップの多いサーボモータードライブやインバーターにおいて、従来は電流帯によってシャント抵抗を並列で使用したり、コア付電流センサーを使用したりするなど、容量によって使い分ける必要がありました。

例えば、シャント方式の場合は、機器容量や測定電流の大きさによって抵抗値を変える必要があります。その理由は測定電流が小さい場合は S/N を上げるために抵抗値を大きくする必要があり、逆に測定電流が大きい場合は抵抗値を下げないと発熱が大きくなりすぎるためです。機種ごとに抵抗値を変えるということは、その機種ごとにそれぞれ設計・検証が必要ということであり、その分工数がかかります。

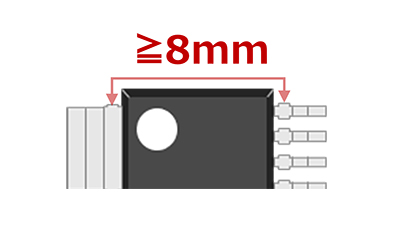

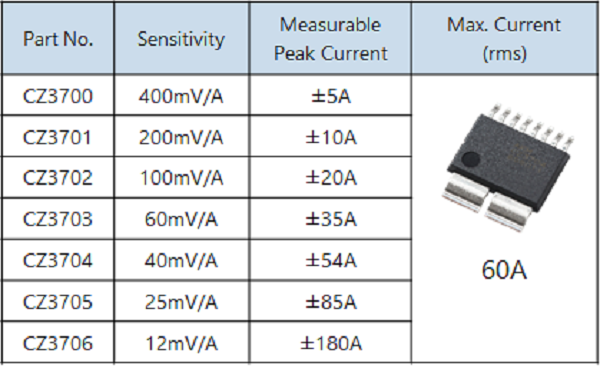

それに対し、Currentier は沿面 / 空間距離を 8mm 確保しており、400V 系 / 200V 系の両方において同一パッケージで使用することができ、さらに電流測定範囲は ±5Apeak から ±180Apeak までと広く、感度ラインアップもシリーズで最大 7 種類と充実しています。(図 4) 。そのため、Currentier はシステムの容量によって電流検出の構成を使い分ける必要がなく、図 3 のように同一レイアウトで使え、設計の工数を削減できます。

図3 インバータ容量ごとの製品の使い分け

図3 インバータ容量ごとの製品の使い分け

図4 CZ370 シリーズ製品ラインアップ

図4 CZ370 シリーズ製品ラインアップ

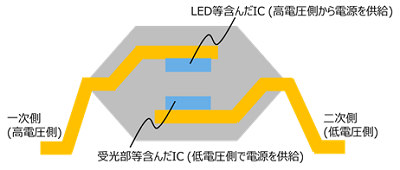

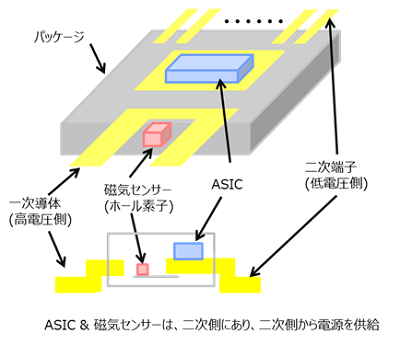

3. 一次側の絶縁電源設計が不要

シャント抵抗+絶縁アンプの方式の場合、一次側と二次側に電源を準備する必要があり、特に一次側は絶縁電源が必要です。これは、図 5 のように、一次側・二次側の双方に素子があり、それぞれが絶縁を保った状態で駆動させる必要があるためです。例えばフォトカプラー式の絶縁アンプの場合、一次側で LED 等を駆動し、二次側でその光を受けます。光で信号をやりとりすることで絶縁を保っています。

図5 絶縁アンプの内部構造例

図5 絶縁アンプの内部構造例

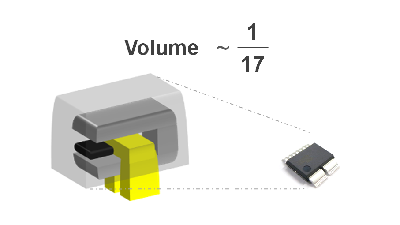

一方、コアレス電流センサー IC の場合、図 6 のように一次側は電流経路である一次導体があるだけで、素子はありません。そのため、一次側に電源は不要となり、二次側の非絶縁電源だけで駆動させることが可能です。コアレス電流センサー IC の場合に、一次側に素子が不要な理由は、一次側と二次側の信号の受け渡しが磁場で行われるためです。一次導体は Cu で出来た電流経路ですが、これが磁場を作る素子のような役割を果たしています。

絶縁アンプを動かすための絶縁電源は、絶縁側の高電圧からダイオードや抵抗・コンデンサーを用いて作ります。高電圧の配線は、絶縁性を担保するため、低電圧側と一定の距離を保つ必要があり、レイアウト制約が大きく、配線引き回しが複雑となります。そのため、基板面積の増加や設計工数の増加につながっていました。

コアレス電流センサー IC の場合、一次側は電流経路のみです。そのため、レイアウトがシンプルとなります。結果として、基板面積の低減や設計工数の削減につながります。

図6 コアレス電流センサー IC 内部構造図

図6 コアレス電流センサー IC 内部構造図

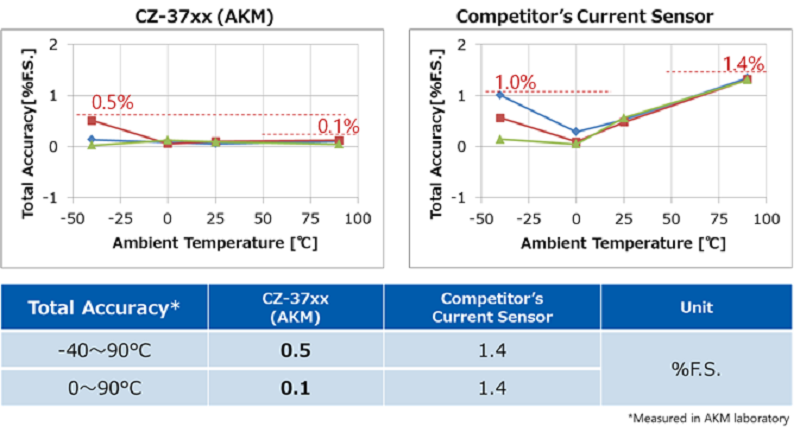

4. 優れた温度特性

Currentier は EEPROM を搭載しており、製品出荷時に温度特性等の補正を行っているため、良好な電流検出精度が常に実現されております。システム動作時には電流センサー周辺の環境温度は上昇するため、0°C 以上の特性が重要となります。Currentier は、図 7 に示した通り、0°C 以上の温度領域で誤差が小さくなるよう出荷時の補正を行っており、お使いいただく環境で最も良い特性となるようにしております。

電流検出精度が不十分な場合、ほかの部品含めて出荷試験で補正を行うことになりますが、もともと優れた温度特性である Currentier の場合、出荷試験での通電を用いた補正が不要となります。その結果、出荷試験における補正実行プログラム作成の工数が削減できます。

図7 Currentier と他社コアレス電流センサーの温度特性比較

図7 Currentier と他社コアレス電流センサーの温度特性比較

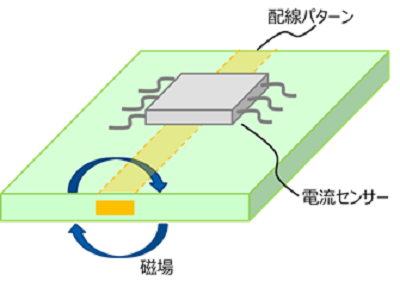

5. 新規テスト環境の構築不要

電流センサーの方式として、基板に被測定電流が通る配線パターンを引き、その上に電流センサーを配置することで電流量を測定する製品 (図8) もありますが、電流センサーの基板への実装ずれや基板の製造ばらつきの影響を受けるため、精度が低く、使いにくいものとなっています。

図8 基板配線パターンを用いた電流センサー IC

図8 基板配線パターンを用いた電流センサー IC

この方式で高精度を出すには、基板実装後の出荷検査にて、電流を流して出力補正をする作業が必要となりますが、その分設計工数が増え、生産 TAT が長くなります。また、一般的に出荷検査ではオフセットのみの確認で、電流を流して補正するようなテスト環境はなく、そのテスト環境を立ち上げるのにも工数が必要となります。

一方、Currentier はパッケージ内部に電流を引き込んで磁場を測定する方式のため、実装ずれや基板製造ばらつきの影響はありません。出荷検査で電流を流して補正する必要はなく、従来通りのテスト環境を使用した生産が可能です。

まとめ

AKM のコアレス電流センサー IC Currentier は、下記の実現により設計工数削減に貢献します。

- 低発熱による熱設計工数軽減

- 容量によらず、システム構成の共通化が可能

- 一次側の絶縁電源設計が不要

- 優れた温度特性による補正実行プログラム作成の工数削減

- 基板実装後の感度調整不要

関連情報

課題解決

Currentier によってどのような課題解決が可能か ? ご検討される方は、こちらをご覧ください。

用途から探す

製品から探す

各種電流センサー製品ラインアップの確認や、具体的な製品選定をされる方は、こちらをご覧ください。